Die großen Erfolge der Luft- und Raumfahrtindustrie sind untrennbar mit der Entwicklung und den Durchbrüchen in der Werkstofftechnologie für die Luft- und Raumfahrt verbunden. Die großen Flughöhen, hohen Geschwindigkeiten und die hohe Manövrierfähigkeit von Kampfflugzeugen erfordern, dass die Strukturwerkstoffe der Flugzeuge sowohl ausreichende Festigkeit als auch Steifigkeit gewährleisten. Triebwerkswerkstoffe müssen den Anforderungen an hohe Temperaturbeständigkeit genügen; Hochtemperaturlegierungen und keramische Verbundwerkstoffe sind hierfür zentrale Materialien.

Konventioneller Stahl erweicht oberhalb von 300 °C und ist daher für Hochtemperaturumgebungen ungeeignet. Um eine höhere Energieumwandlungseffizienz zu erzielen, sind im Bereich der Wärmekraftmaschinen immer höhere Betriebstemperaturen erforderlich. Für einen stabilen Betrieb bei Temperaturen über 600 °C wurden Hochtemperaturlegierungen entwickelt, und die Technologie wird stetig weiterentwickelt.

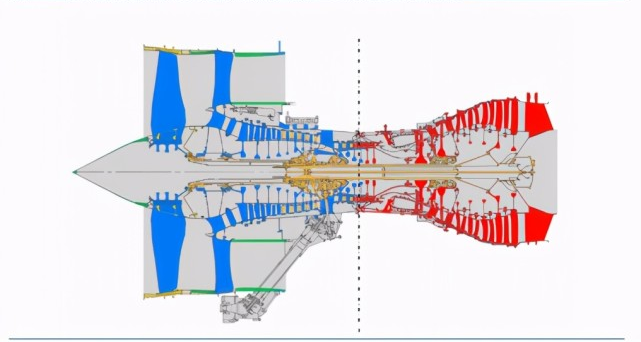

Hochtemperaturlegierungen sind Schlüsselwerkstoffe für Triebwerke der Luft- und Raumfahrt. Sie werden anhand ihrer Hauptbestandteile in eisenbasierte und nickelbasierte Hochtemperaturlegierungen unterteilt. Hochtemperaturlegierungen werden seit der Entwicklung von Triebwerken eingesetzt und sind wichtige Werkstoffe in deren Fertigung. Die Leistungsfähigkeit des Triebwerks hängt maßgeblich von der Leistungsfähigkeit der verwendeten Hochtemperaturlegierungen ab. In modernen Triebwerken machen diese 40 bis 60 Prozent des Gesamtgewichts aus und werden hauptsächlich für die vier wichtigsten Heißbauteile verwendet: Brennkammern, Leitschaufeln, Turbinenschaufeln und Turbinenscheiben. Darüber hinaus kommen sie auch in Bauteilen wie Magazinen, Kolbenringen, Brennkammern und Heckdüsen zum Einsatz.

(Der rote Teil des Diagramms zeigt Hochtemperaturlegierungen)

Nickelbasierte Hochtemperaturlegierungen Nickelbasierte Hochtemperaturlegierungen werden üblicherweise bei Temperaturen über 600 °C unter bestimmten Belastungsbedingungen eingesetzt. Sie zeichnen sich nicht nur durch gute Oxidations- und Korrosionsbeständigkeit bei hohen Temperaturen aus, sondern auch durch hohe Festigkeit, Kriechfestigkeit und Dauerfestigkeit sowie gute Ermüdungsbeständigkeit. Hauptsächlich finden sie Anwendung in der Luft- und Raumfahrtindustrie unter Hochtemperaturbedingungen, beispielsweise für Strukturbauteile wie Triebwerkschaufeln, Turbinenscheiben und Brennkammern. Nickelbasierte Hochtemperaturlegierungen lassen sich je nach Herstellungsverfahren in umgeformte, gegossene und neuartige Hochtemperaturlegierungen unterteilen.

Mit steigender Einsatztemperatur hitzebeständiger Legierungen nimmt auch der Anteil an verstärkenden Elementen in der Legierung zu, was zu einer komplexeren Zusammensetzung führt. Dies hat zur Folge, dass manche Legierungen nur noch im Gusszustand verwendet werden können und sich nicht warmverformen lassen. Darüber hinaus bewirkt der erhöhte Anteil an Legierungselementen bei Nickelbasislegierungen eine starke Entmischung beim Erstarren, was zu einer ungleichmäßigen Struktur und damit zu veränderten Eigenschaften führt.Die Verwendung pulvermetallurgischer Verfahren zur Herstellung von Hochtemperaturlegierungen kann die oben genannten Probleme lösen.Durch die kleinen Pulverpartikel, die schnellere Abkühlung des Pulvers, die Vermeidung von Entmischungen und die verbesserte Warmumformbarkeit wird die ursprüngliche Gusslegierung in eine warmumformbare Hochtemperaturlegierung umgewandelt. Dadurch werden Streckgrenze und Dauerfestigkeit verbessert. Mit der Pulver-Hochtemperaturlegierung wurde ein neuer Weg zur Herstellung von hochfesten Legierungen geschaffen.

Veröffentlichungsdatum: 19. Januar 2024